大型車燈製造商導入AI應用成功提升瑕疵檢測率

大幅減少70%的誤判率

自動光學檢測(AOI)技術在製造業廣泛應用,但隨著產品複雜度的提升和檢測速率更高的需求,AOI技術在應對檢測準確性和效率方面遭遇挑戰。且加工機台無故停機,導致生產線的中斷損失龐大。因此緯謙科技協助台灣商用車燈製造廠商,導入AI瑕疵檢測及開發震動預知保養系統,降低了誤判率更準確且高效處理瑕疵檢測及生產流程。

自動光學檢測(AOI)面臨的四大問題

汽車零組件產業中,車燈是個很重要的族群,而台灣外銷車燈產值世界第一,隨著市場跟技術趨勢的演進,為保持全球車燈產業龍頭地位,除了在產品上要與時俱進,更是要在品管上維持高標準。當前許多製造業廣泛使用自動光學檢測(AOI)技術來檢測產品表面的瑕疵,以確保產品符合標準,然而隨著產品複雜度和多樣性的增加,傳統的AOI技術已經遇到了一些瓶頸。

- 問題1:產品多樣性和變異性,以致於瑕疵樣本不一。

- 問題2:AOI檢測演算法限制,導致誤判率過高。

- 問題3:誤判率過高,需要人員重新判定,重工情形嚴重。

- 問題4:加工機台無預警停機,造成產能/產量損失。

導入AI瑕疵檢測,提高準確度

面對AOI技術在瑕疵檢測中的限制,車燈製造廠商積極找尋提升檢測率並改善產品品質的方案。緯謙科技了解AI技術已成為提升生產效率和品質的關鍵,協助導入AI瑕疵檢測方案,提高瑕疵檢測率,降低誤判率及減少人工重新判定的機會。

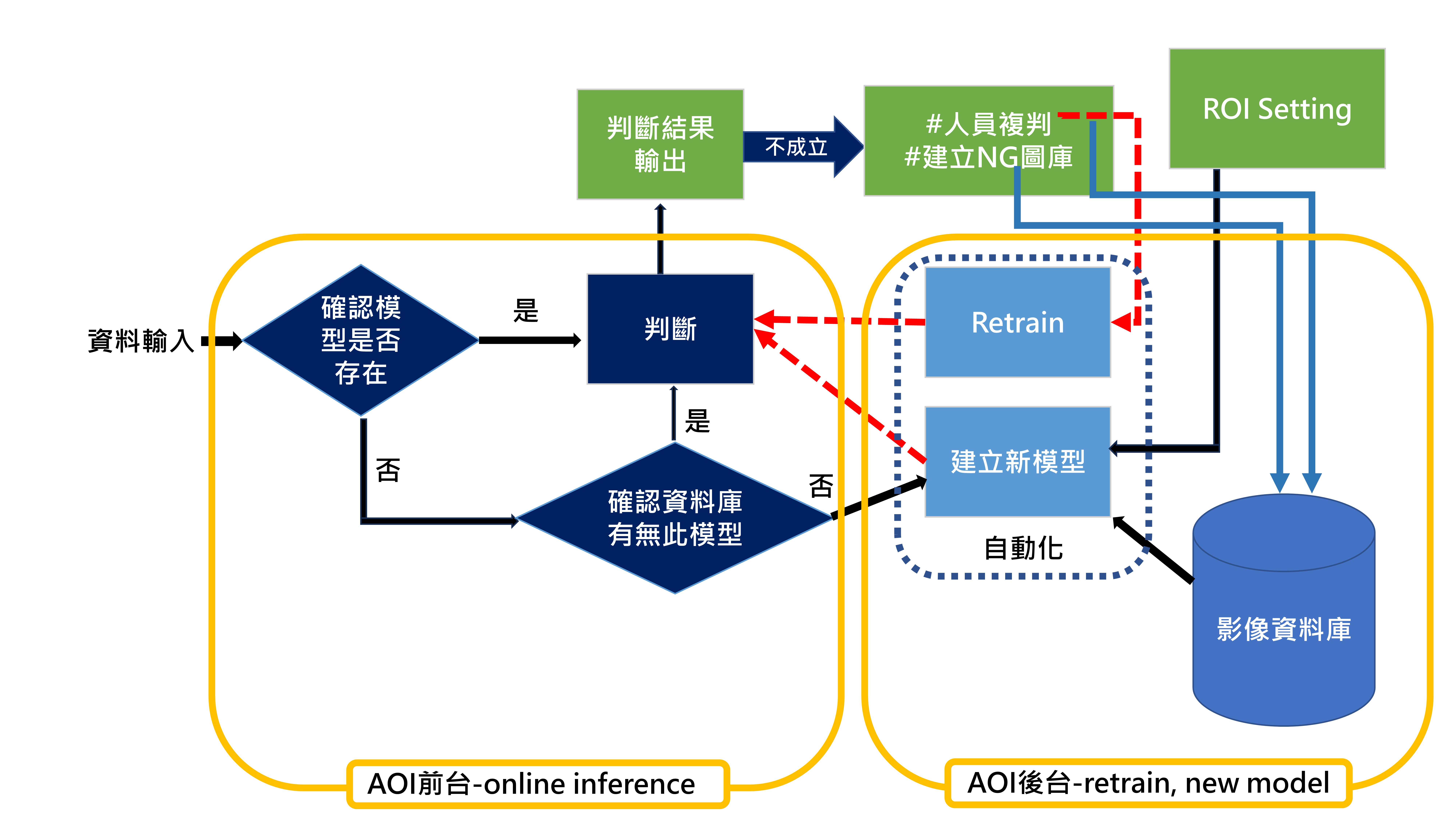

過去AOI設備僅針對特定區域進行對比,故只能判斷正常與否,異常分類仍舊依靠人工。導入AI瑕疵檢測如何降低誤判率?擷取過去AOI NG照片建立數據資料庫,進行影像增量技術,智慧校正影像品質及解析度,開發視覺檢視系統演算法模型,藉由系統自動重新覆判,每周可建立4個模型,準確率達95%。

透過AI模型的建立,自動學習產品特性,區分正常與異狀,進一步針對異常產品進行原因分類,並彙整系統面的異常趨勢及異常區間,進而改善生產製程或反饋AOI 設定異常。在現行AOI檢測中加一道AI辨識,雙重機制將原先90%誤判率大幅降低至30%,同時減少重工及人工重新判定的狀況。

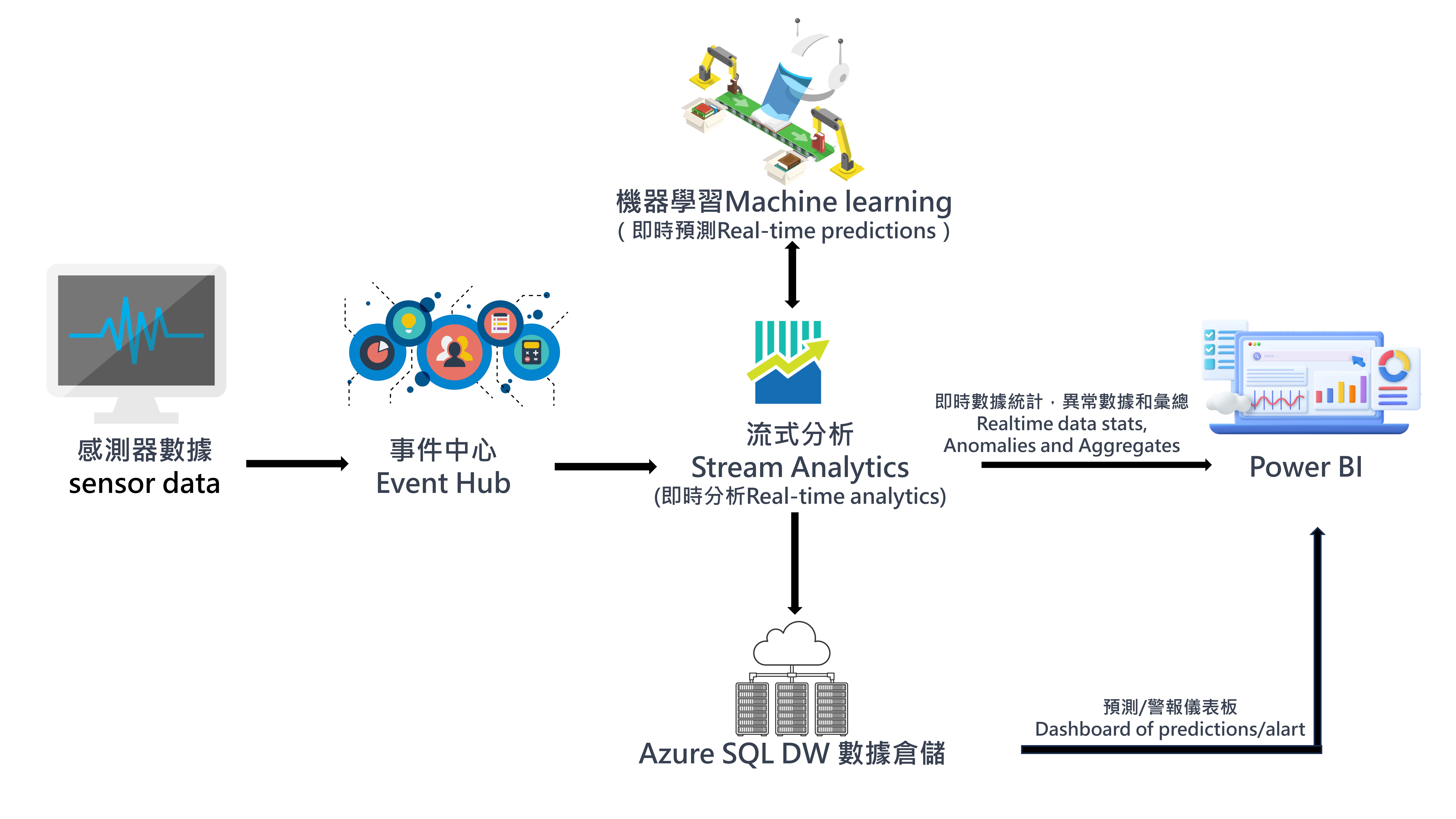

即時警示開發震動預知保養系統

因加工機台無預警停機、產量減損,致使公司損失高達千萬,為避免此狀況再次發生,緯謙協助汽車零組件廠商透過加裝震動sensor蒐集機台馬達震動、電流、電壓、設備運轉等數據,透過AI學習正常波形,採用RNN進行模型訓練,分析馬達運轉效率與設備異常系統,達到預知設備保養週期並降低無預警停機,減少損失,提升整體設備效率(OEE)。